幅広い種類の粉体機器を取り扱っており、

さまざまな生産プロセスの改善・効率化に貢献いたします。

さまざまな生産プロセスの改善・効率化に貢献いたします。

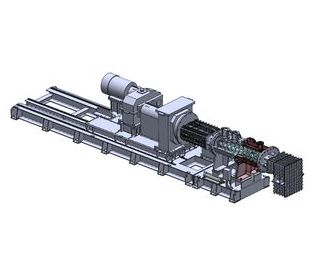

KRCニーダ(二軸連続式混練機)

二軸のスクリュ・パドルを回転させ連続的に混練

- 仕様

- 連続式/二軸/セルフワイピング

- 能力

- 減圧運転(到達真空度:Max.1,000PaA)

Point

- 短いL/Dの中で抜群の混練性能

- 組み合わせ自由なパドル構成

- 金属接触が起こらない両軸受構造

HBリアクタ(二軸連続式反応機)

二軸のパドルを回転させ長い滞留時間で混練・反応

クロスジェットミル(気流式微粉砕機)

ノズルから噴出するジェット気流で原料同士を衝突させ粉砕

- 仕様

- 連続式/乾式/雰囲気制御/分級機内蔵

- 能力

- 原料粒度:数mm以下/ 製品粒度:D50=100~1µm

Point

- 製品粒径:数μmレベルの微粉砕が可能

- シャープな粒度分布

- 金属コンタミレス仕様が可能

VXミル(竪型ローラミル)

テーブル上の原料をローラですりつぶし粉砕

撹拌ミル(乾式竪型ビーズミル)

原料とビーズを回転羽根で撹拌し粉砕

- 仕様

- 連続式/乾式/センターチャージ

- 能力

- 原料粒度:約200µm以下/ 製品粒度:D50=~0.3µm

Point

- シングルミクロン、サブミクロンの粉砕が可能

- ショートパスが少ない効率の良い粉砕が可能

- ケーシング外面のジャケットより水冷が可能

遊星ミル ハイジー(遊星ボールミル)

ポットの自転と装置の公転による遠心力で粉砕・合成

- 仕様

- バッチ式/乾式・湿式

- 能力

- 原料粒度:約500µm以下/ 製品粒度:D50=100~1µm

Point

- 大きなエネルギーで粉体処理(遠心加速度:150G)

- 自転に可逆式を採用

- ポット容量:25Lの大型機の実績を有する

ボールミル

胴体の回転でボールを掻きあげ、落下時の衝撃とボールの転動で粉砕

- 仕様

- 連続式・バッチ式/乾式・湿式・潤式

- 能力

- 原料粒度:約50mm以下/ 製品粒度:D50=100~10µm

Point

- 大型化が容易なため、大量処理が可能

- 乾式・湿式のいずれも使用可能

- バッチ式による超微粉砕

ロッドミル

胴体の回転でロッドを掻きあげ、落下時の衝撃とロッドの転動で粉砕

- 仕様

- 連続式・バッチ式/乾式・湿式・潤式

- 能力

- 原料粒度:約100mm以下/ 製品粒度:D50=5mm~500µm

Point

- 大型化が容易なため、大量処理が可能

- 乾式・湿式のいずれも使用可能

- 過粉砕が少なく粒度が均一

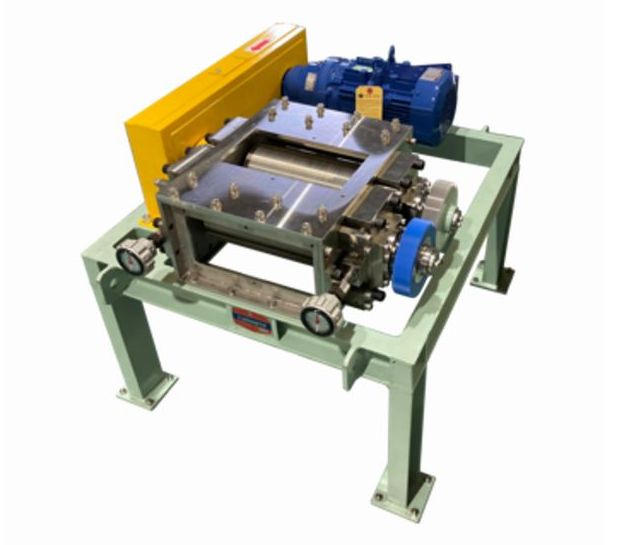

ロールグラニュレータ(乾式粗砕・整粒機)

2本の溝付きロールの間に原料を巻き込み粉砕

- 仕様

- 連続式/乾式

- 能力

- 原料粒度:10~5mm/ 製品粒度:2~0.5mm

Point

- 微粉の発生が少なく、シャープな粒度分布になる

- 接粉部に耐摩耗、金属コンタミレス仕様が可能

- 清掃・メンテナンスが容易

スクリーン式グラニュレータ(乾式粗砕・整粒機)

回転ロータでU字型スクリーンに原料を押し付け粉砕

シャープカットセパレータ(気流式分級機)

かご型ロータの遠心力で粗粉と微粉を振り分け

- 仕様

- 連続式/乾式

- 能力

- 粗粉側:D50=約100~10µm/ 微粉側:D50=約10~1µm

Point

- シャープな粒度分布

- 分級点の調整が容易

- 耐摩耗性に優れ、金属コンタミレス仕様も可能

MRCPローラコンパクタ(乾式圧縮造粒機)

二軸スクリュで押し出した原料を、加圧ロールで板状に成形

- 仕様

- 連続式/乾式/セルフワイピング/バインダーレス

- 能力

- 原料粒度:D50=100~10μm/ 製品厚み:5~2mm

Point

- 付着性の高い粉体でも対応可能

- 製造フローの省力・効率化に

- ロールの冷却が可能

CDドライヤ(二軸間接加熱乾燥機)

二軸カットディスクの回転で撹拌しながら乾燥

スチームチューブドライヤ(間接加熱乾燥機)

熱媒が入ったチューブと胴体の回転で撹拌しながら乾燥

流動層乾燥装置

胴体下から熱風を吹き付け、原料を流動化させて乾燥

外熱式ロータリーキルン

正六角形断面の胴体を回転させ、撹拌しながら焼成

セラミックキルン

セラミックス製の胴体を回転させ、撹拌しながら焼成

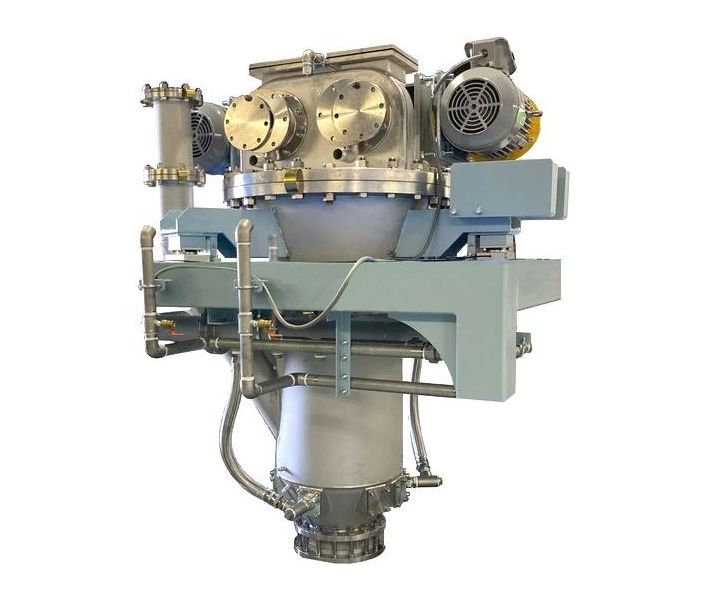

異速型SCプロセッサ(二軸間接加熱乾燥・冷却装置)

熱媒循環する二軸の中空スクリュを回転させ、乾燥・脱ガス処理

- 仕様

- 連続式/間接加熱/二軸/セルフワイピング

- 能力

- 加熱温度:~200℃

Point

- コンパクトで大きな伝熱面積を保有

- セルフワイピング型スクリュによる安定運転が可能

- 相変化する原料でも連続処理が可能

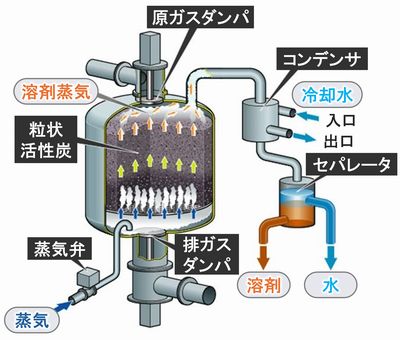

溶剤回収装置/脱臭装置

排ガス中の溶剤を活性炭で吸着後、水蒸気を吹き込み脱離

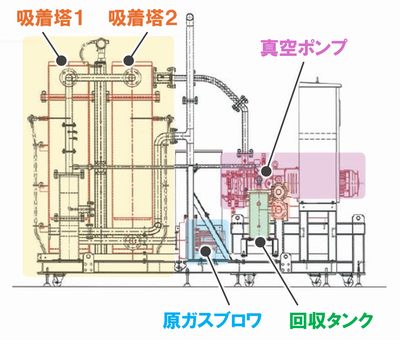

真空脱着式溶剤回収装置

排ガス中の溶剤を活性炭で吸着後、減圧により脱離